OUR BUSINESS

加工事業のご紹介SPONGING PROCESS スポンジング加工

高める重要工程

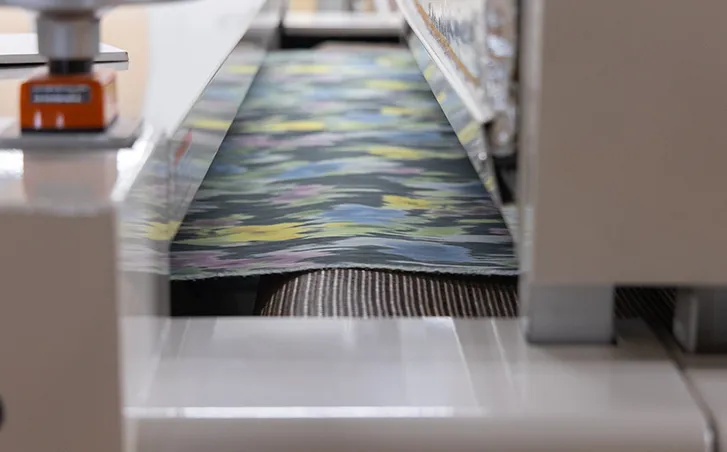

スポンジングは、海面(sponge)を濡らして洗うという意味から名付けられた工程。

スポンジングマシンと呼ばれる機械に生地を通し、

① 生地に水分を供給

② バイブレーションによって生地をリラックス

③ 熱乾燥で、与えすぎた水分を調整

④ 最後に冷却と折りたたみによって、伸縮を最小限にした形で常温に戻し折りたたみます

生地に内包する「歪(ひずみ)」や「伸び」、「縮み」などを解消し、寸法変化を安定させるのがスポンジング加工です。

スポンジング加工の重要性

縫製に際して生地の寸法安定化は不可分であり、安定的な外観の保持、サイズに狂いのない製品づくりには必須なものとなります。

スポンジングの目的

近年使用される生地は混紡は当たり前で「三者混」を超える生地も珍しくはありません。

生地の多様化に伴い経験したことのない寸法変化を見せるものもあり、スポンジングの重要性が高まっております。

生地は糸(紡績)→織物・編物へ→染色等仕上工程を経て出来あがります。この各工程で張力(テンション)などいろいろな歪(ひずみ)を潜在します。水分の増減によって原形にもどる緩和収縮によって除去し、寸法の安定的な状態にするのがスポンジングの目的です。

メリット

- 縫製後のトラブルの可能性が低減する

- 可縫製が向上する

- 生地の風合いを改善できる

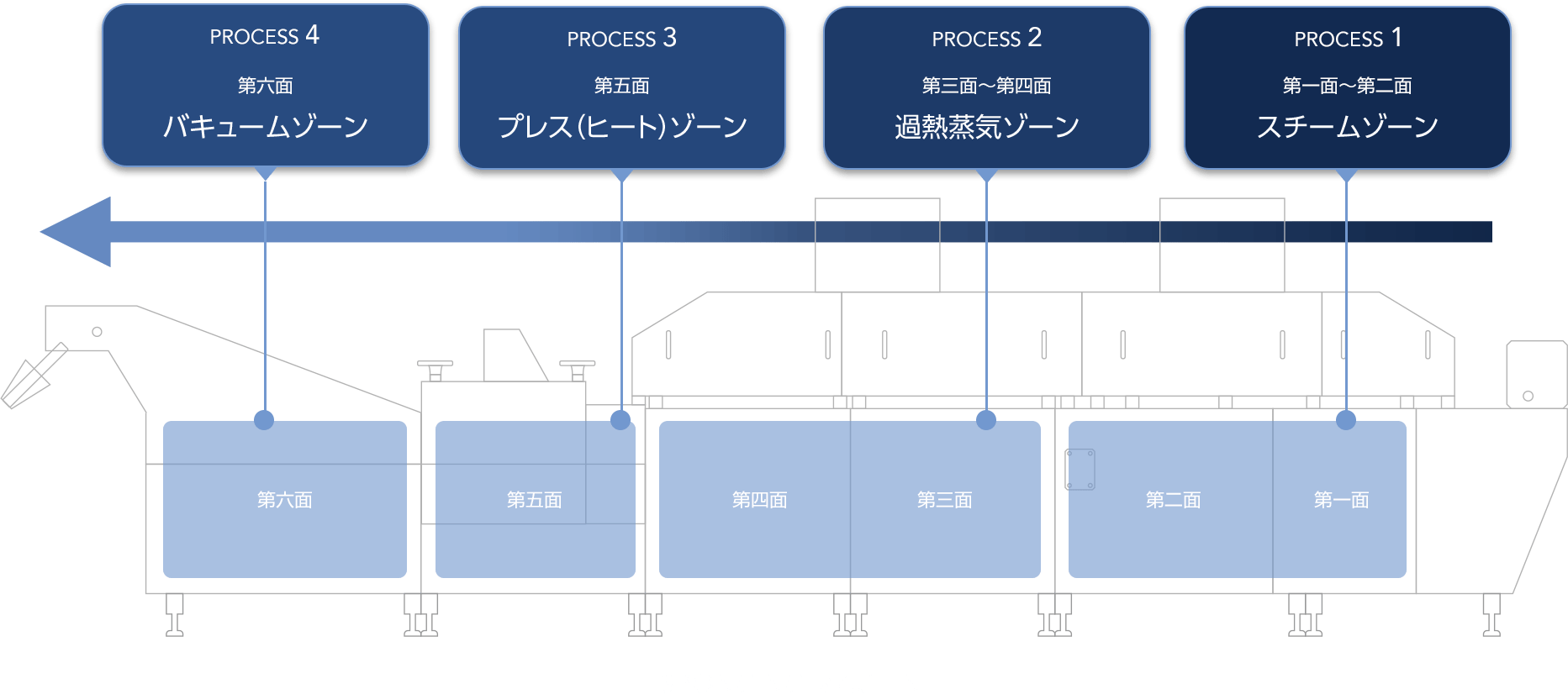

スポンジング加工の工程

中でも仕上げの振り落とし作業は生地のリラックスをさらに促進します。

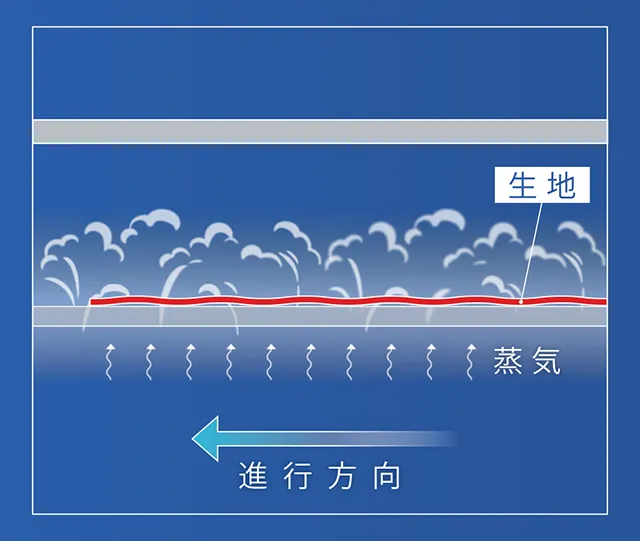

第一面〜第二面

スチームゾーン

飽和蒸気供給管の内部に水管を通し、飽和蒸気の湿り度を上げ、生地への縮絨効果を高めます。

蒸気圧力、蒸気量の調整ができ、水管を通過する水量の調整をすることもできます。

生地の上面には、スチームヒーターを配備した蒸気充填室を設け、生地への蒸気浸透効果を高めます。

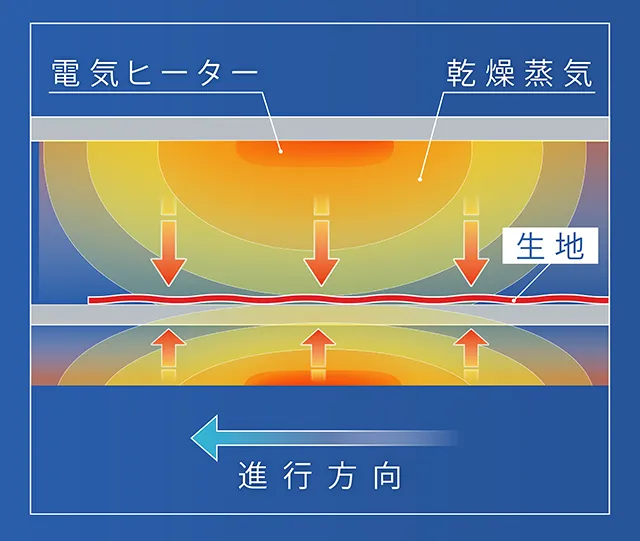

第三面〜第四面

過熱蒸気ゾーン

過熱蒸気とは、飽和蒸気を電気ヒーターで再加熱した乾燥蒸気です。

生地の上面にも、電気ヒーターを設置し、生地に熱を加えます。

蒸気圧力、蒸気量の調整が、また電気ヒーターは、0~220°Cの間で温度を設定。高温処理を必要とする化合織への対応が可能です。

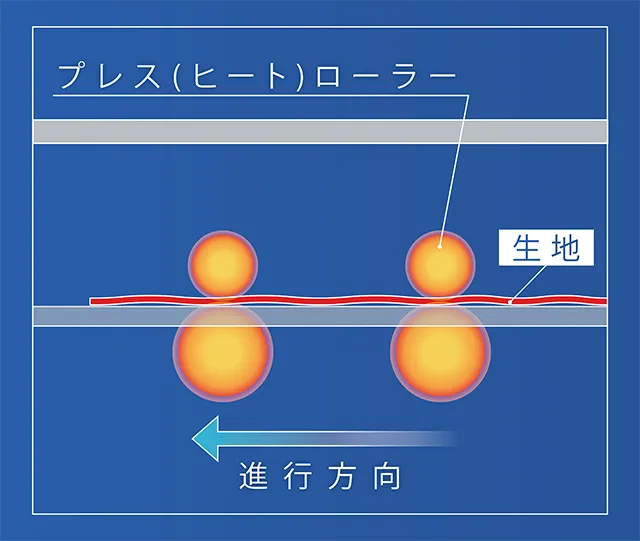

第三面〜第四面

プレス(ヒート)

ゾーン

下面にテフロンベルトを備え、生地の毛羽立ちをならすゾーン

プレス(ヒート)ローラーは、生地の厚みにより、高さを調整します。

高さ調整範囲は、-5mm(加圧)~20mm(開放)まで対応。

またプレス(ヒート)ローラー内部に飽和蒸気を通し、ローラーの表面を温める機能がついています。

ローラー内部へ供給する蒸気圧力は調整可能で、ローラーの表面温度を変更できます。

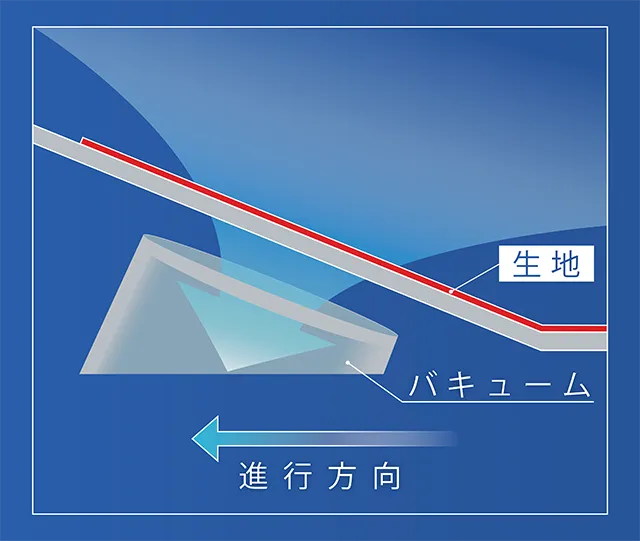

第六面

バキュームゾーン

生地の下面にあるバキューム装置で、生地の上面より空気を吸い込み、生地を冷却させるゾーンです。

また生地の上面には、静電気除去装置も設置しています。